eForging: die innovativste, schnellste und schlankeste Fertigungstechnologie

eForging, oder Electro-sinter-forging (ESF), ist ein fortschrittliches Fertigungsverfahren, das Prinzipien der Pulvermetallurgie, des traditionellen Schmiedens und des feldunterstützten Sinterns (FAST) kombiniert. Durch die Überlagerung eines schnellen Hochstromimpulses mit einer schnellen mechanischen Verdichtung ist eForging die innovativste, industriell verfügbare, feldunterstützte Sintertechnologie.

Entwickelt, patentiert und industrialisiert von EPoS Technologies, ermöglicht dieser innovative Prozess eine effiziente und präzise Herstellung einer Vielzahl von Metallen und Metallverbundwerkstoffen und bietet eine hoch flexibles, schnelles und zuverlässiges Fertigungsverfahren.

Vorteile

Höhere Dichte, bessere Eigenschaften

Mit hoher Geschwindigkeit und unter Umgehung der konventionellen Thermodynamik stellen wir voll verdichtete Materialien und Komponenten mit funktionalisierten Eigenschaften her.

Reduzierte Bearbeitungszeit

ESF kann die Zeit zur Herstellung hochfester und präziser Bauteile im Vergleich zu konventionellen Sinter-, Schmiede- oder Bearbeitungsverfahren erheblich verkürzen.

Hohe Materialeffizienz

Wir reduzieren drastisch die benötigte Rohstoffmenge, verringern die Umweltbelastung und steigern die Nachhaltigkeit.

Niedriger Energieverbrauch

Der Energieverbrauch pro Gewichtseinheit ist deutlich geringer als bei der additiven Fertigung und Verfahren wie Spark Plasma Sintering oder Heißpressen.

Effizienter und vielseitiger als additive Fertigung. Schneller als SPS. Besser als Pressen und Sintern.

Warum sind wir anders?

Einzigartig, schnell, effizient und kreativ.

EPoS Technologies ist der Pionier und weltweit einzige industrielle Betreiber der eForging Technologie: Bahnbrechend, von uns entwickelt, perfektioniert und industrialisiert. Mit über fünfzehn Jahren Forschung, Entwicklung und praktischer Anwendung haben wir ein unvergleichliches Wissen in diesem innovativen Verfahren aufgebaut. Dieses fundierte Wissen ermöglicht die Entwicklung schneller und maßgeschneiderte Lösungen. Mit eForging helfen wir Unternehmen das volle Potenzial zur Steigerung von Effizienz, Leistung und weiterer Wettbewerbsvorteile auszuschöpfen.

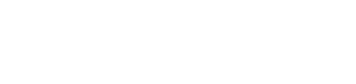

Fig. 1

Abbildung 1: EBSD-Karten der Fe-1,5 % Mo-Komponenten, hergestellt mit (a) und (c) CDS sowie (b) und (d) SPS. Die lokalen Fehlorientierungskarten in (c) und (d) beziehen sich auf die in den oberen Bildern markierten Bildausschnitte.

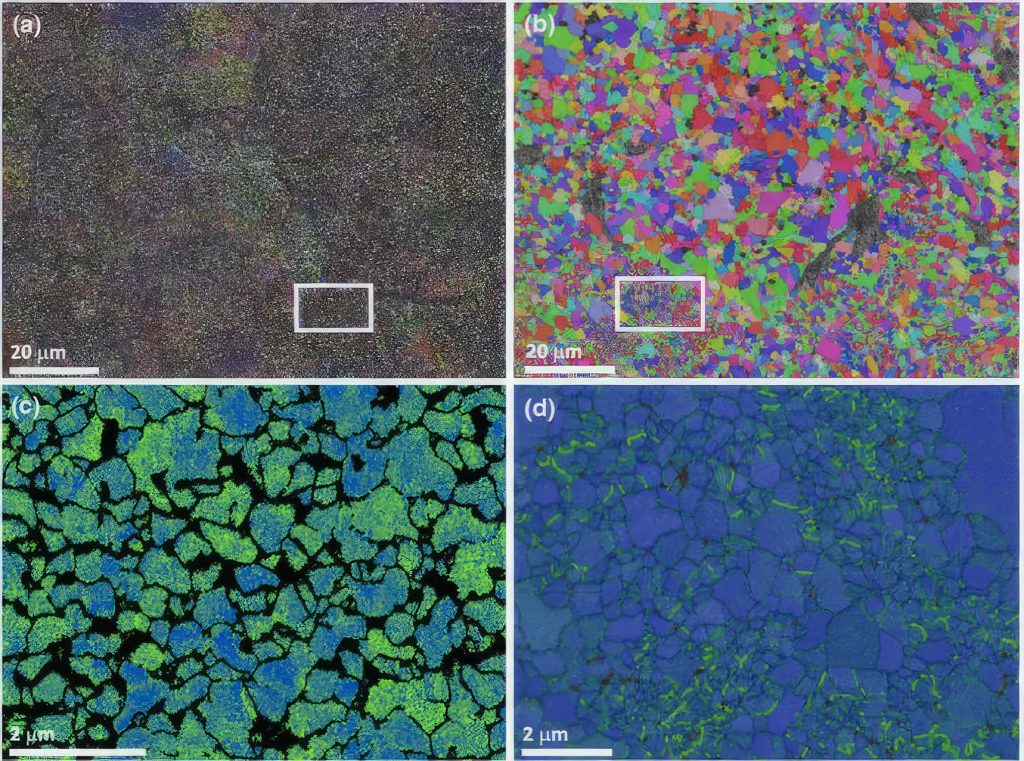

Fig. 2

Abbildung 2: Mikrohärte (Vickers 300 gf) in Abhängigkeit von der Dichte für CDS- (schwarze Kreuze) und SPS-gefertigte (rote Kreise) Fe-1,5 % Mo-Komponenten.

Vergleich mit Direktheißpressen und Spark Plasma Sintering

Nicht unähnlich SPS (Spark Plasma Sintering), aber in der industriellen Praxis wesentlich häufiger anzutreffen – aufgrund der einfachen Systemarchitektur – wurde das Electro-Sinter-Forging (ESF) hinsichtlich der Energieeffizienz mit dem Direct Hot Pressing (DHP) verglichen (siehe „Advancements in single pulse electric current assisted sintering“, A. Fais, EuroPM 2013 Congress Proceedings). Kobalt-Diamant-Verbundwerkstoffe zur Granitbearbeitung wurden mittels ESF hergestellt, und der dabei eingesetzte Energieverbrauch wurde mit dem von DHP verglichen.

Wie im nebenstehenden Beispiel ersichtlich, benötigt ESF weniger als 6 % der Energie, die beim DHP-Verfahren zum Einsatz kommt.

Direkt-Heißpressen

#100

Segmentgröße: 20 × 10 × 3,8 mm

Maschine: 150 kW

Dauer: 10 Minuten bei voller Leistung

3 MJ / pro Segment= 250 Wh / pro Stück

Electro Sintering Forging

#1

20 × 10 × 3,8 mm Segmente

48 kJ im Energiespeicher geladen

–